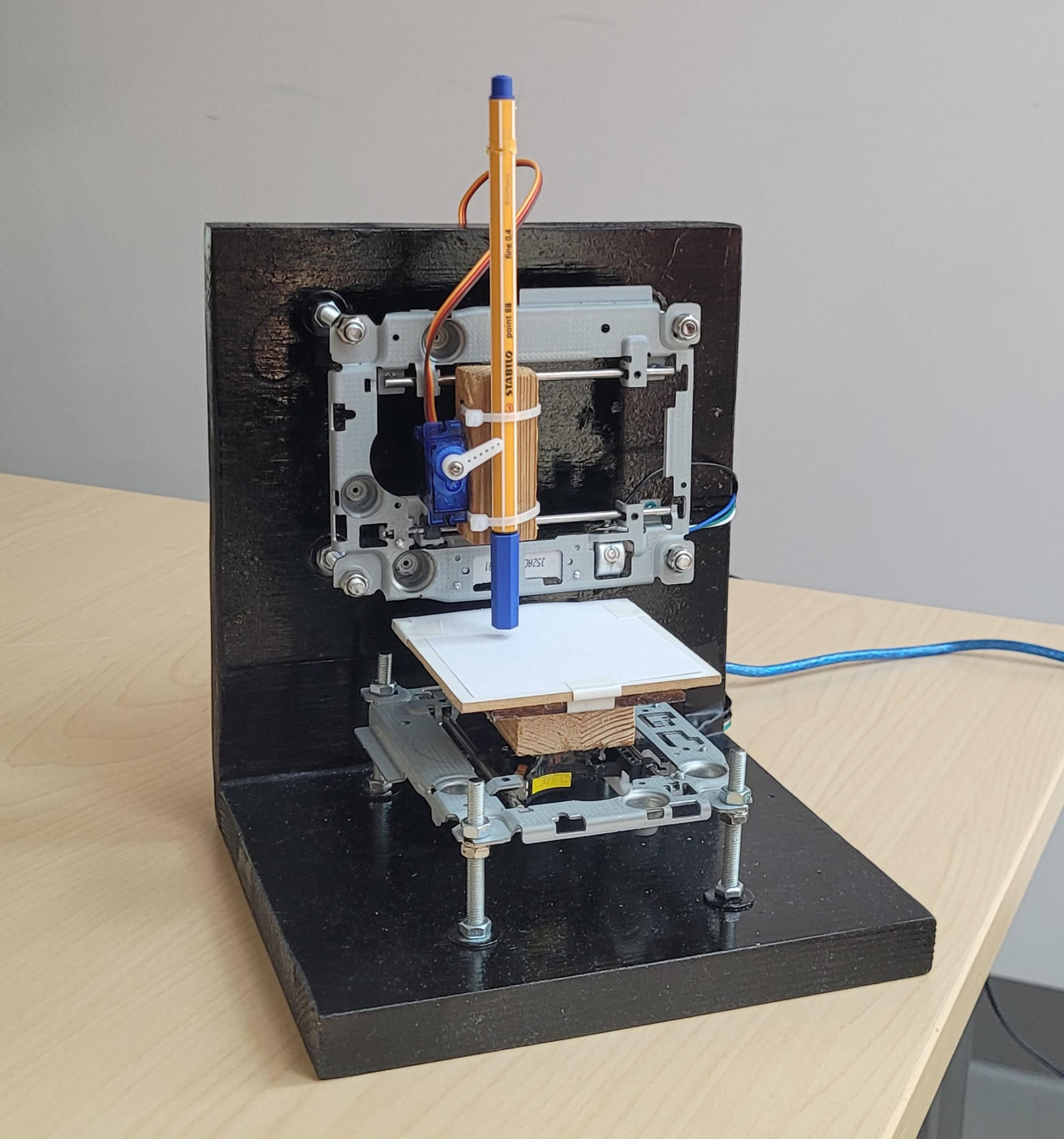

CNC ploter to maszyna służąca do rysowania. Można za jej pomocą narysować dowolny obrazek, który wgramy z komputera. Zbudowana z dwóch napędów DVD maszyna daje możliwość rysowania każdego obrazka niedużym nakładem kosztów i pracy. Obecnie koszt napędu DVD to około 7zł, a elektronikę potrzebną do projektu można kupić za mniej niż 70zł. Można zatem wykonać ciekawy, efektowny i estetyczny projekt niedużym nakładem kosztów.

1. Płytka Arduino UNO

2. CNC shield

3. Dwa sterowniki do silników krokowych (A4988)

4. Dwa napędy DVD

5. Serwomotor (jeśli chce się dodać 3 oś)

6. Zasilacz 12V

7. Dwa kawałki sklejki - 180x170x20 [mm]

8. Dykta 80x80 [mm]

9. Rysik

10. 8 śrub M6x60

11. 16 nakrętek samohamownych M6

12. 8 nakrętek M6

13. 16 podkładek pod śruby M6

1. Lutownica

2. Wiertarka

3. Zestaw śrubokrętów i kluczy nasadowych

4. Pracę ułatwia posiadanie multimetru

1. Wymontowanie napędu z obudowy.

Budowę maszyny należy zacząć od przygotowania napędów. W tym celu rozkręcamy obudowe napędu DVD, odkręcamy część z serwomotorem i prowadnicą.

Proces pokazany jest na video: https://www.youtube.com/watch?v=cwwYBgH-w8A

Na wideo pokazane jest także jak przylutować przewody do wymontowanego silnika.

2. Budowa podstawy.

Przetestowaliśmy kilka wersji budowy i najprostszym sposobem jest skręcenie ze sobą dwóch kawałków sklejki prostopadle, tak by utworzyły literę L. Następnie należy nawiercić otwory pod śruby, na których będą montowane prowadnice z silnikami krokowymi.

Bardzo ważnym elementem przy budowie maszyny jest zachowanie kątów prostych. Wszelkie przekoszenia w budowie będą znacznie wpływać na pracę maszyny i utrudnią dalsze działania.

Na tym etapie należy także zmierzyć, czy mocowanie napędów w sposób, który wymyśliliśmy umożliwia pełen zakres ruchu.

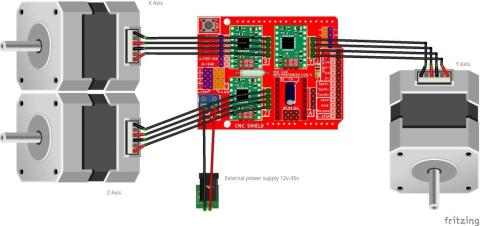

3. Montaż elektroniki.

W arduino wczepiamy nakładkę CNC Shield. W nakładkę wczepiamy sterowniki A4988, tak aby pin Enable na sterowniku pokrywał się z pinem Enable na module CNC Shield. Natępnie podłączamy zasilanie do CNC Shield (zasilacz 12V). Uwaga! zasilacz najlepiej jakby działał na prądzie 1 Ampera. Przekroczenie 5 Amperów może być zbyt dużym obciążeniem dla układu.

Należy także połączyć ze sobą piny EN/GND znajdujące się na module - ustawi to stan niski na pinie EN.

4. Montaż napędów.

Teraz do napędu montujemy blat z dykty - można tu użyć kleju na gorąco lub Vicolu.

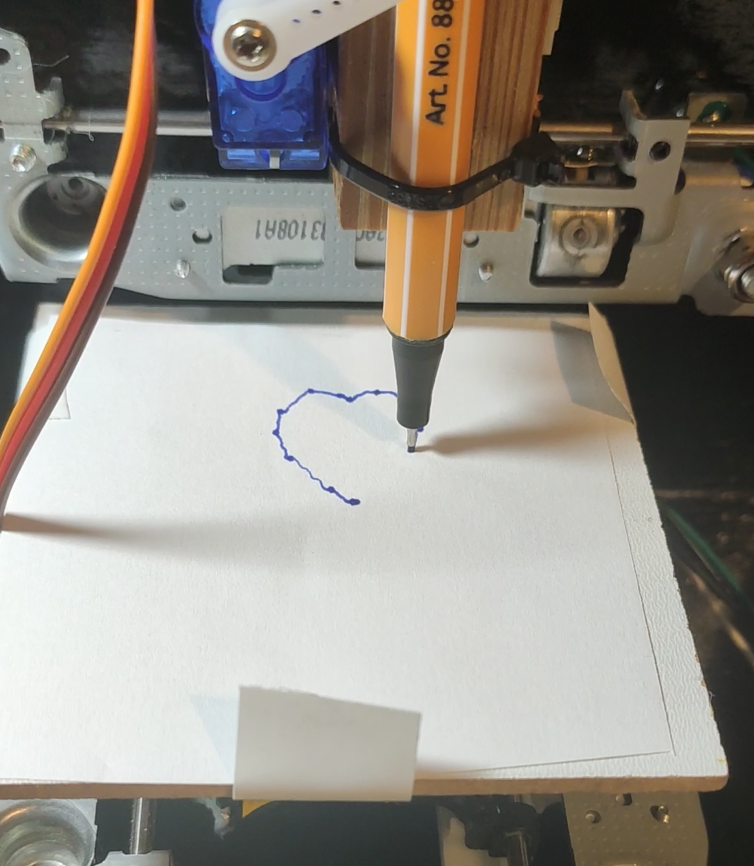

do drugiego napędu mocujemy rysik. Możemy to zrobić za pomocą trytytek.

Do zbudowanej podstawy wkrecamy śruby. sruby stabilizujemy poprzez nakrętki. na odpowiedniej wysokości umieszczamy nakrętki samohamowne. Ich wkręcanie jest czasochłonne jednak uniemożliwiają one ruch w dół i w górę, przez co będą stabilnie trzymały nasze ruchome elementy pomimo drgań układu.

5. Programowanie.

Przetestowaliśmy kilka programów napisanych samodzielnie, jednak w ten sposób uzyskać można jedynie proste kształty. lepszym sposobem jest użycie gotowego programu GRBL. Program można pobrać z GitHuba.

Wgrywamy program na płytkę. Teraz można podpiąć urządzenie do zasilania i rozpocząć konfigurację.

6. Konfiguracja.

Na komputerze Należy zainstalować program UGS (Universal G-code Sender). Program GRBL, który wgraliśmy na płytkę umożliwia komunikację z maszyną poprzez wysyłanie komend w języku G-code. G-code to stworzony specjalnie do programowania maszyn CNC, frezarek i drukarek 3D język, który tłumaczy zadawane przez nas ruchy na kroki do wykonania przez silniki krokowe.

po uruchomieniu programu UGS należy wejść w okno konfiguracji.

Konfigurowanie UGS przedstawione jest w poniższym filmie:

https://www.youtube.com/watch?v=Xlkmso01vUk

7. Przesyłanie obrazków.

Pozostało jedynie przesyłać obrazki do narysowania poprzez UGS. Obrazki muszą być w formacie .gcode. Jest wiele takich obrazków w internecie, jednak jeśli jakiegoś obrazka nie ma, można go samodzielnie przekonwertować do pliku G-code za pomocą formatki w programie inscape. W oyrginalnym projekcie została użyta napisana samodzielnie formatka jednak znaleźliśmy prostszą w obsłudze i dającą lepsze efekty. Dostęp do niej oraz instrukcja obsługi:

https://www.youtube.com/watch?v=U3cIC_qFiNQ

8. Ewentualna 3 oś.

Na koniec można dodać 3 oś z pomocą servomotoru. Servo z ramieniem dziłającym jako dźwignia może podnosić mazak. sposób podłączenia servo i edycja programu grbl tak by obsługiwał servomotor opisana jest w poniższym filmie:

https://www.youtube.com/watch?v=U3cIC_qFiNQ